服務熱線:

新聞中心

核用鋯及鋯合金鑄錠標準技術規范

發布時間:

2022-07-25

來源:

代號:B350/B 350M—02

核用鋯及鋯合金鑄錠標準技術規范

該標準以固定的B350/B350M標準號頒布。標準號后緊接標準最早采用的年號,在修訂時,是在最近一次修訂的年號。圓括號(ε)內的數字表明最后再批準的年號。

1、范圍

1.1、本技術標準適用于核用經真空熔煉的鋯及鋯合金鑄錠。

1.2、以英寸—磅或SI為標準單位制表示的數值為標準數值。在正文中,SI為標準單位值表示在括號內。用上述二種單位制表示的數值不完全相等;因此,只能單獨使用一種。混同使用兩種單位制可能會使之與技術標準要求不一致。

1.3、下列預防措施是僅適用于該技術標準部分的測試方法:本標準的宗旨不在于論述與使用有關的安全問題。使用本標準者在使用前有責任制定相應的有關安全防護和保健的實施方法,并確定有關應用的管理條例。

2、引用文件

2.1、ASTM標準:

E 29在測試數據中用有效數字決定技術要求的一致性。

E 114接觸式直射束超聲脈沖回波檢測法。

3、術語

3.1、批定義

3.1.1、熔煉—一批由相同熔鑄法生產的鑄錠;

3.1.2、鑄錠—無定義要求;

3.1.3、棒材、板材、管材和粉末冶金產品(單個定義,核及非核標準相同)—一批相同鑄錠或混合粉末通過相同的加工工藝和熱處理參數得到的相同尺寸、形狀、狀態的材料。除非制造商和采購商另有協議,一批料應限制為進行8h連續式退火,或在單爐內進行的最終批量退火。

3.1.4、海綿狀—同一時間生產的混合物組成的一批。

3.1.5、焊接填料—在制造商和采購商間雙方形成的定義。

4、分類

4.1、鑄錠分為以下5個等級:

4.1.1、R60001純鋯;

4.1.2、R60802鋯—錫合金;

4.1.3、R60804鋯—錫合金;

4.1.4、R60901鋯—鈮合金;

4.1.5、R60904鋯—鈮合金。

5、訂單信息

5.1、該本標準的材料訂單,根據需要說明希望訂的材料,應包括下列信息:

5.1.1、重量或件數;

5.1.2、材料名稱;

5.1.3、等級(表1);

5.1.4、尺寸(直徑、長度或重量),本標準的單位(英寸—磅或SI);

5.1.5、ASTM代號和發布年代。

注:1—A典型有序描述如下:

兩個鋯鑄錠;等級:R60001;Φ12in×1000 1b;ASTM技術要求:B350-01。

5.2、如需要,除5.1規定的信息,下列選項和要點,制造商與采購商雙方應達成的一致,采購商應在采購合同中注明:

5.2.1、檢驗(第12部分);

5.2.2、氧分析要求(表1)。

6、材料和制造

6.1、符合本標準的材料生產采用多次真空自耗熔煉,或電子束熔煉,或其它用于活性金屬熔煉的傳統工藝。所有熔煉應在通常用于活性金屬的爐室內進行。

7、表面處理

7.1、除非另有規定,鑄錠將通過機械加工或打磨或兩者結合的方法去除表皮及對后續加工有害的表面缺陷。

7.2、表面處理完畢后,不允許有能夠影響后續加工的直徑方向的臺坎或局部凹陷。已處理鑄錠的最大直徑和最小半徑相差不得超過最小半徑的20%。臺坎、溝槽和局部凹陷合在一起后與鑄錠軸線的夾角最大不應超過30。每個鑄錠端面應倒角或車成圓弧,最小倒角或圓弧為1/2in(12mm)。

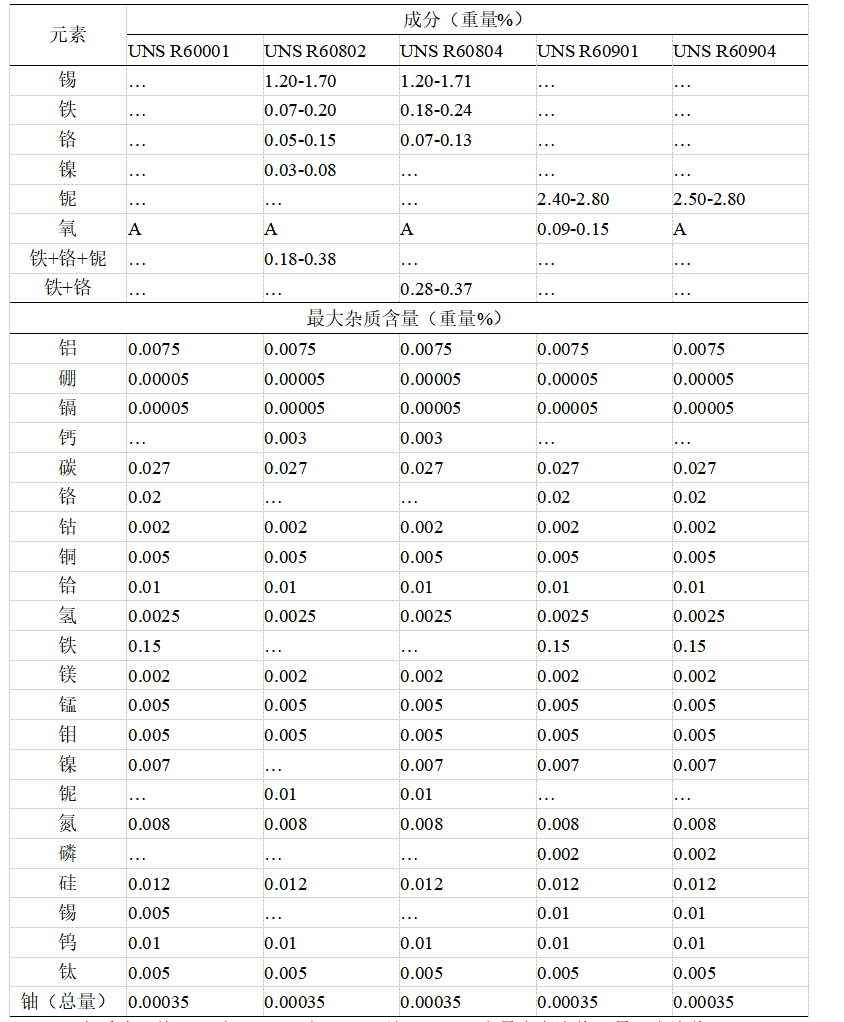

8、化學要求

8.1、鑄錠化學成分應符合表1的規定;

8.2、每個鑄錠沿側表面取足夠多的試樣,頭部試樣在距頭部表面5in(125mm)之內;其余試樣間的距離或試樣與底面的間距不得超過鑄錠直徑。每個鑄錠最少取3個試樣。

8.3、試樣按表1中規定的合金和雜質元素進行分析。

8.4、用制造商的方法標準進行分析。當對金屬的化學成分有爭議時,為了驗證的目的,化學分析方法由雙方共同認可的實驗室仲裁。

表1、化學成分要求

A當在采購訂單規定時,要測定氧并報出結果;當要求最大允許值,最小允許值或兩者均有要求時,應在訂單中規定。

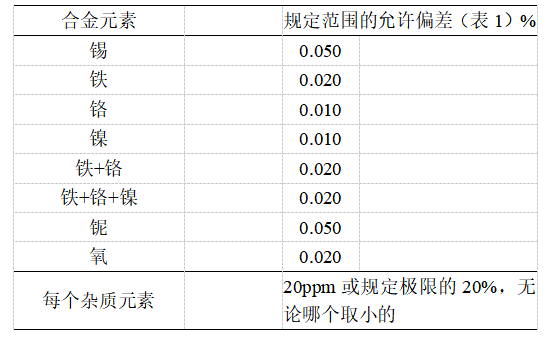

8.5、產品檢驗分析—產品檢驗分析由采購商或生產者驗證鑄錠成分的一個分析。檢驗分析誤差反映不同實驗室的化學分析的偏差,表2列出了產品檢驗分析中偏離規定的允許偏差范圍。

表2、產品分析允許誤差

9、復驗

9.1、如果任何試樣或樣品發現明顯的污染,或經過不適當的處理,或不足以代表樣品,應以新試樣或樣品代替。

9.2、如果任何檢驗結果與本標準規定不一致時,制造商有權進行鑄錠的復驗。制造商可對鑄錠進行扒皮、切頭處理,以去除不合格金屬,并在剩余鑄錠上取樣復驗。如果所有復驗結果符合本標準要求,則鑄錠是可接受的。

10、數值極限的有效位數

10.1、為確定表1及表2列出的性能要求與所規定的極限相符,觀察值和計算值應按照推薦的方法E29中的修約法修約。

11、超聲波檢驗

11.1、除非制造商與采購商另有其他協議,鑄錠應按11.1.1及11.1.2規定的方法進性超聲檢驗。

11.1.1、標準化—檢驗應依據推薦的實驗操作方法E114進行。探測裝置應是縱向束探頭,工作頻率2.25兆赫,在被檢驗件上使用適當的耦合劑。探測裝置的試塊應是標準化的。調節底波為100%。試塊應具有與鑄錠相近的直徑和機加表面。應在對鑄錠進行檢驗前定好標準。

11.1.2、除了由采購商另外認可外,用鑄錠橫界面兩個0.093英寸(2.4mm)的孔作為參考標準。其中一個應徑向分布在鑄錠橫界面中心附近,另一個位于1/2半徑處。這些鉆孔的孔底應在鑄錠端面以下0.5英寸(12mm)一個平面上(垂直于鑄錠軸線)。校準時,兩個參考孔洞應與束成一條直線,與1/2半徑處的孔距測試點最遠。然后應檢測鑄錠整個長度。沿圓錠表面長度方向分開90o,做兩次行進檢查。如果這種操作不能充分檢查全部鑄錠,應做更多的行檢查。去除所觀察到的超出參考標準的可見的缺陷。如果底波反射在50~95%之間,提高增益使底波反射達到100%,并檢查掃描跡線,以便觀察高于參考標準的內反射。再次,去除這種缺陷,在進行振幅調節和檢查之后,在試塊上重復進行校準探測裝置。記錄所有的較小的缺陷位置,按鑄錠錠號一起提交給采購商。

12、檢驗

12.1、制造商應在發貨前按照本規范的內容對材料進行檢驗。如果訂單上對此有特殊規定,采購商或其代表可在制造商生產現場親自觀看測試或檢驗材料。在這種情況下,采購商應在訂單上注明想要在現場親眼的檢驗內容。制造商應給出充足的時間通知所規定的檢驗時間及地點。如果在約定的檢驗時間采購商的代表未出席,制造商就認為采購商放棄在制造者現場的驗證。

12.2、制造商應向代表采購商的檢驗員免費提供全部適當的檢驗裝置,以便使他滿意認為所提供的的材料符合本規范要求。該檢驗工作應該不受任何不必要的干擾。

13、拒收

13.1、由于材料沒有達到本標準而拒收時,采購商應在收到材料后60日內報告給制造商。除非另有規定,否則拒收的材料將被退回生產廠,經費由生產者承擔,除非用戶在拒收通知發出三個星期內收到了其他處理意見。

14、仲裁

14.1若制造商與采購商在材料符合本規范要求方面或采購商所規定的任何特殊檢驗方面存在異議時,應由雙方認可的仲裁方對存在的問題進行檢驗,以仲裁方的檢驗結果來判定材料是否符合本規范。

15、質量證明書

15.1、制造商應提供給采購商質量證明書,它反映了訂購的每一鑄錠試驗和檢驗結果。

16、包裝及標識

16.1、每一鑄錠頭部應用金屬字頭打上錠號,每一箱或墊木上的標簽清楚,醒目,包括一下內容:

16.1.1、訂單或合同號

16.1.2、材料名稱

16.1.3、級別

16.1.4、錠號

16.1.5、名義直徑

16.1.6、毛重、凈重、皮重

16.1.7、ASTM標準號

16.2、鑄錠應裝箱或固定在木托上,以確保安全并能用通用交通工具運輸到目的地

17、關鍵詞

17.1鑄錠、核反應堆、反應堆級別、鋯、鋯合金

鋯,鋯合金

下一頁

下一頁

相關新聞

2022/07/20

2022/07/20

2022/07/20

2022/07/06

2022/07/06